悬浮液法VS母粒法,哪种热塑性纳米复合材料生产技术更胜一筹?

2019-12-06

通常,单一的塑料材料无法满足对塑料部件日益苛刻的需求。因此,有必要通过添加其它聚合物或添加剂来调整其性能。

最新的热塑性塑料改性技术是在螺杆机上进行熔融复合。在合成基础聚合物之后,接下来的复合意味着为改善诸如颜色、粘度、耐化学性和流动特性,以及硬度和强度等性能而首先采取的精调步骤。

利用填料还可以提高塑料复合材料的摩擦学性能,例如耐磨损性。借助合适的添加剂,甚至可以提高塑料的生物降解性或达到抗菌效果。

纳米颗粒粉末:颗粒过细会导致粉尘污染和聚结,这使利用悬浮液的液体复合法更具吸引力

源于纳米颗粒的定制特性

所有这些可能性都可以通过纳米颗粒或纳米复合材料得到进一步增强。纳米复合材料被称为填充纳米颗粒或纤维的塑料基体。其积极效应通常由约10至100纳米的颗粒带来。

到目前为止,由于在使用过程中会产生不希望出现的效果,传统的熔融复合已经达到了纳米颗粒掺入粉末的技术极限。较小的粒径会导致细粉尘污染以及颗粒在塑料材料中的聚结。这种聚结会降低材料中纳米颗粒的比表面积,甚至可以导致材料强度的降低。

为了避免这种影响,就必须使纳米颗粒均匀分布。Wilhelm等人开发出一种利用悬浮液的液体复合法,是解决此问题的一种方法。医学及塑料工程研究所和SKZ(Zuse社区的一家研究所)开展调查的目的,是通过分析不同复合工艺生产的塑料中的颗粒分布质量,来展示液体复合法的优越性。

纳米复合材料的制备

将纳米粒子引入塑料基质的最新技术,是将添加剂制成粉末后掺入塑料熔体中的经典方法。将纳米粒子直接分散到基质中,与初级粒子相结合,但也会形成纳米尺度的聚结体。在复合过程中,分为两步进行分散。首先,聚结体被结合进塑料基体中,颗粒间的密闭空气被塑料材料所代替。下一步,聚结体被分解并散布到基质中。

一项重要标准是母粒加工。首先,通过将高浓度添加剂粉末结合进聚合物基质中,将其加工成母粒。下一步,通过高分散螺杆组合将聚结体分离。这种母粒现在可以加工成颗粒,然后稀释至所需浓度。作为标准配置,采用同向双螺杆挤出机。这种复合法存在一个缺点,即颗粒越小,分散就越困难。

为了进行本文所述的研究,实验使用同向双螺杆挤出机生产出纳米颗粒含量为10%(重量比)二氧化钛(TiO2)的母粒。作为参照,使用母粒制备含有2%(重量比)TiO2的热塑性聚氨酯(TPU)。

一个新开发的加工单元为实现纳米复合材料的工业化生产提供了可能,其中纳米颗粒通过悬浮液被结合进塑料中。在处理纳米颗粒时,使用悬浮液可避免聚结体的形成并降低安全风险。在此过程中,纳米粒子不是以自由流动的形式添加进塑料材料,而是添加到载体介质(如水、油等)中。因此,添加剂被封装在分散介质中,并分离为纳米级初级粒子。介质避免了再聚结的发生。在第一个步骤中,这种悬浮液在高压下注入塑料熔体。随后,载体介质被一个高效的通风系统排出。这使得获得高分散质量成为可能。

纳米添加剂以分散悬浮液的形式加入,除了更好的分布效果外,还有其它优点。出于健康原因,操作人员应尽可能少地接触纳米粉尘。将纳米颗粒结合在悬浮液中降低了这种健康风险。此外,当用水作为分散介质并从基质中蒸发时,产生的所谓“爆发”效应增强了分散效果。研究还表明,使用分散良好的初级粒子可显著减少实现预期性能效益所需的活性纳米粒子的数量。

新开发的用于第一道工序的系统配置中包括一台ZSK 26 MCC型同向双螺杆挤出机(TSE,制造商:Coperion GmbH,德国斯图加特)。通过TSE和已开发出的注射技术,在压力下将悬浮液注入热聚合物熔体,并结合进分散区。随后,在第二道工序中,加载的熔体被转移到多重旋转系统(MRS)35(制造商Gneuss GmbH:德国厄恩豪森)中。MRS与已安装的真空系统有效地相互作用,彻底去除悬浮液中的载体介质。然后,熔体形成丝束,通过水浴冷却,随后开始制粒。在本研究中,由2%(重量比)的TiO2通过悬浮液加入到TPU中。

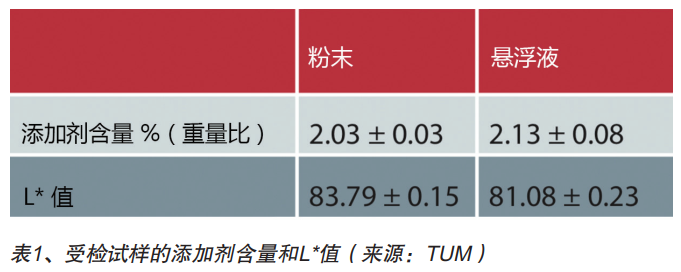

研究的目的是比较两种复合技术(粉末和悬浮液)对纳米粒子分散效果的影响。图1显示了所使用的复合系统。选用TPU Estane 54610(制造商:路博润先进材料公司,美国俄亥俄州克利夫兰市)作为基体材料,TiO2 Aeroxide P25(制造商:赢创工业公司,德国埃森)作为白色颜料。在挤出过程中,将混合颗粒加工成试样。对十个试样进行灰化以提供有关添加剂含量实际值的信息,以便将其与试样随后的颜色和能量色散X射线光谱(EDX)相关联。表1显示灰化的结果。在考虑偏差的情况下,两种复合工艺的添加剂含量相同。

为了测定各种化合物的亮度,根据DIN 5033-7进行了颜色测量。由于对颜色和亮度的感知受主观影响严重,所以采用分光光度计对试样进行测量,以获得定量结果。确定落在样品上的光的哪一部分在各个波长上反射。因此可以准确地测量出平板试样的颜色和光强度。为了定量描述被测颜色,需要使用各种体系。CIE L*、a*、b*-体系已经建立得非常广泛。在这一体系中,每种颜色都可以被分配到三维光谱L*、a*、b*中的特定颜色位置。因此,L*=0–100描述亮度,a*描述从绿色到红色,b*描述从蓝色到黄色。在这种情况下,垂直于a*-b*-平面的L*轴意义显著。

选用分光光度计CM-700d(Konica Minolta,日本千代田)对样品进行测量。在分析过程中,要确保使环境光均匀照亮试样。将试样放置在黑色背景上,以防止因基底反射光线而使测量结果失真。对于每种化合物,测量10个试样并计算算术平均值。

二氧化钛纳米颗粒在可见光下是透明的。由于纯TPU是透明的,对于黑色测量背景的纳米级添加剂分布,可以预期其L*值较低。悬浮液法生产的试样的L*值低于粉末法生产的试样(表1),这表明材料的透明度更高,因此添加剂在聚合物基质中的分布更好。

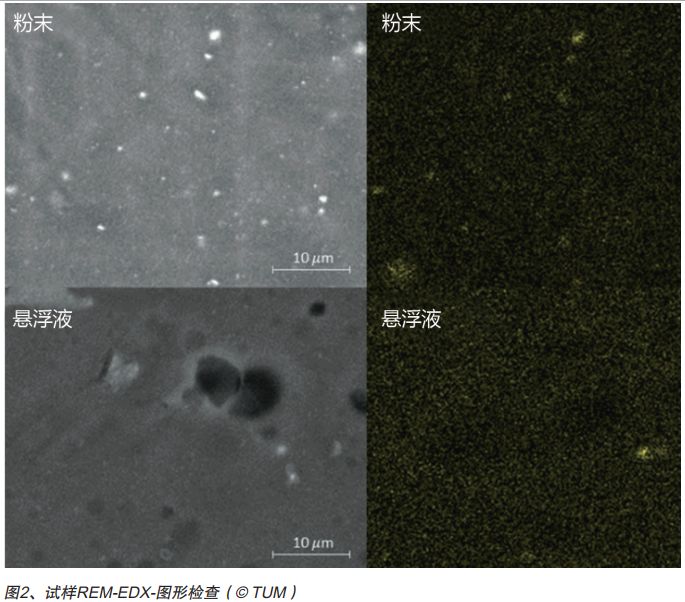

EDX分析,即扫描电子显微镜对X射线的检测与评价(REM),应该支持这些结果。由于X射线反映各种元素的特征,因此可以使用映射来推断所调查试样中二氧化钛的分布情况。首先,在2500倍放大率下拍摄SEM图像。图2左侧显示了SEM图像。随后,利用EDX测量绘制出钛(Ti)元素的分布图,以跟踪二氧化钛在材料中的分布。图2中右侧的两幅图像用黄色显示纳米颗粒分布。

如图2所示,两种复合技术都成功地将纳米颗粒分布在整个材料中。然而,对比表明,与悬浮液技术相比,粉末复合技术中聚结体的出现率有所增高。这些差异大致发生在微米或更小尺度范围。在下部图像剖面中,可以看到使用悬浮液技术能实现明显更均匀的分布。

结论

对两种复合技术的分析表明,悬浮液技术能够比母粒法更均匀地分布纳米颗粒。由于聚结会导致塑料中纳米颗粒的比表面积较低,理论上,悬浮液技术有可能在较低添加剂含量的塑料中实现相同的纳米颗粒比表面积,从而获得相同的性能。

【转载声明】:本网站所转载的文章,其版权均归原作者所有,如果转载行为不符合作者的版权声明或者作者不同意转载,请联系我们及时修改或删除。如其他媒体或个人从本网转载有关文章时,务必尊重原作者的著作权,保留本网注明的“稿件来源”。

来源:荣格塑料工业